Производство

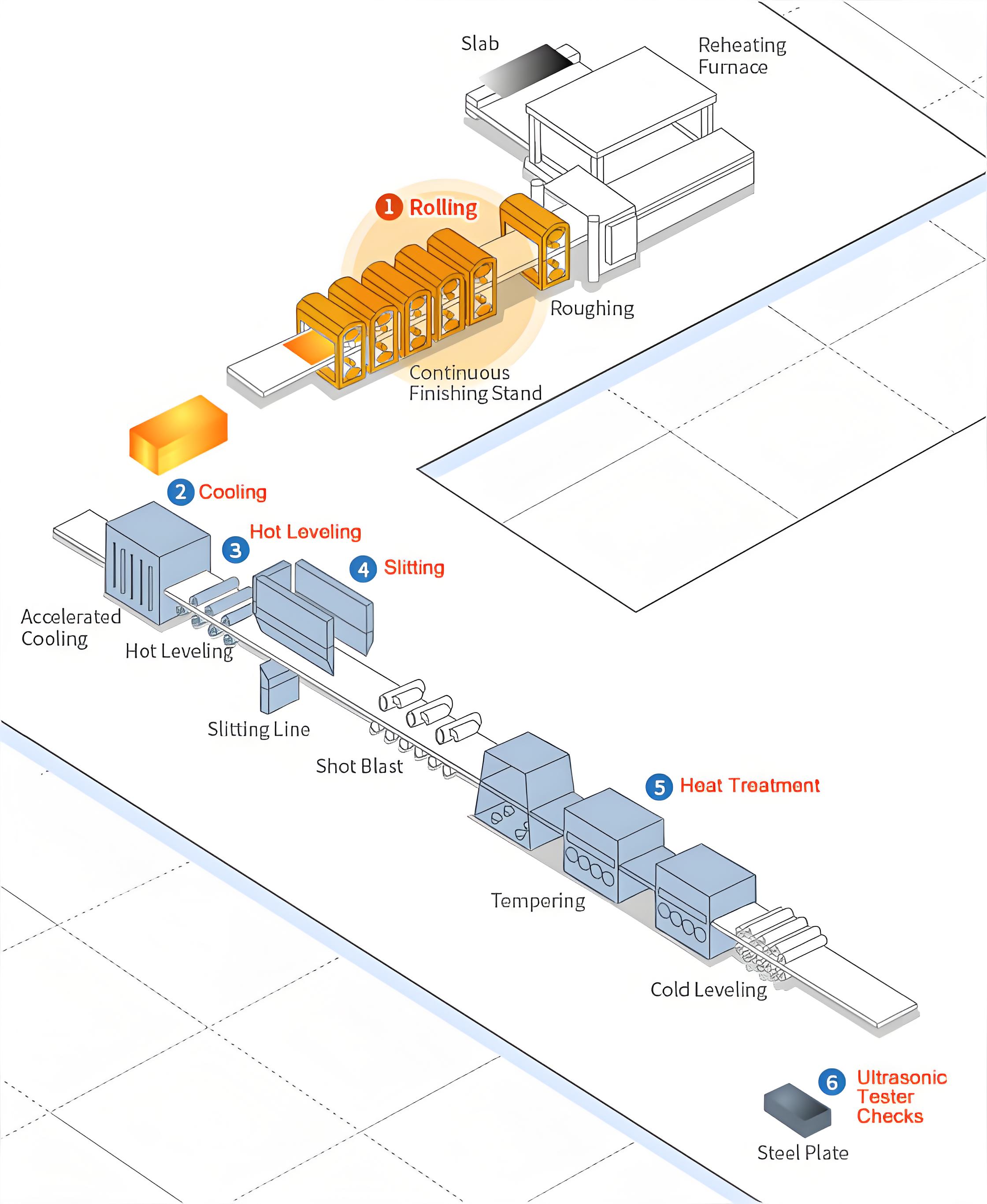

1. Прокатка: 4-валковый реверсивный чистовой стан с максимальной нагрузкой 7000 тонн минимизирует внутренние дефекты даже в толстых листах. Автоматические системы контроля толщины и формы позволяют не только уменьшить отклонение толщины листов, но и улучшить плоскостность.

2. Охлаждение: Система охлаждения позволяет производить высокопрочную сталь без термообработки путем прокатки и ускоренного охлаждения. Используя метод охлаждения туманом с всасывающим типом, система имеет высокую охлаждающую способность и способна поддерживать равномерный градиент температуры в направлении ширины. Это приводит к снижению отклонения качества пластины.

3. Горячая правка: Горячая правка используется для изготовления плоских листов высочайшего качества путем устранения остаточного напряжения, возникающего на прокатанных листах.

4. Продольная резка: После прохождения через охладитель пластины проходят проверку точности размеров, а затем разрезаются на нужную ширину и длину в соответствии с маркой и толщиной пластины с помощью механических ножниц или пламенного планировщика. Для получения более высокой степени точности размеров изделий условия производства определяются такими факторами, как зазор воздушного ножа и размер сопла газовой горелки.

5. Термическая обработка: Для достижения требуемой заказчиками структуры пластины подвергаются термической обработке после удаления окалины дробеструйными аппаратами. Установки термической обработки представляют собой трубчатый тип неокисляющего излучения, который производит термически обработанные пластины без окалины.

6. Ультразвуковые проверки: Ультразвуковой тестер проверяет наличие пузырей, труб, расслоений и других внутренних дефектов. Этот тест проводится для того, чтобы гарантировать внутреннее качество пластин, требуемое клиентами.

Навигация

Отправить нам сообщение